ФИЛЬТРОВАЛЬНЫЕ ТКАНИ: КЛАССИФИКАЦИЯ, ПРИМЕНЕНИЕ, СВОЙСТВА И СПЕЦИАЛИЗАЦИЯ, ЭФФЕКТИВНОСТЬ И ПРОБЛЕМЫ ЭКСПЛУАТАЦИИ

ПРЕДИСЛОВИЕ

В настоящее время фильтровальная ткань пользуется спросом во всем мире, благодаря увеличению активности научно-исследовательских и производственных предприятий, внедряющих новые и инновационные решения, с целью создать ткани со специальными свойствами, удовлетворяющие индивидуальным требованиям потребителей. В частности, на рынке уже представлен широкий ассортимент фильтровальных тканей из натуральных и синтетических волокон специального переплетения: штапельная пряжа, непрерывная пряжа и мононить – удовлетворяют требованиям различных отраслей промышленности.

Многие эксперты прогнозируют рекордный спрос в этом сегменте на ближайшие годы. В этой статье основное внимание будет уделено фильтровальной ткани, основам технологии изготовления ткани, критериям выбора ткани, эффективности фильтрации, эффективности фильтров и их применении.

ВВЕДЕНИЕ

Весьма вероятно, что слово «ФИЛЬТР» происходит от латинского «FILTRUM», который тесно связан с войлоком, то есть сваляной или прессованной шерстью. Сегодня современная индустрия существенно зависит от операций фильтрации.

Возможно, первый патент на фильтр был выдан французским правительством Джозефу Эми в 1789 году, а затем в 1791 году появился британский патент, описывающий фильтрацию подъемом. С тех пор сфера фильтрации активно развивалась.

Текстиль является пористой средой и следовательно, имеет в своей структуре определенное количество полостей или пустых пространств, связанных или нет, и значит границы противоположных поверхностей также связаны между собой. До начала 1950х текстильный материал, применяемый для фильтрации, был исключительно основан на тканых материалах из хлопка, шерсти и стекловолокна. Разработка синтетических волокон в тканых и нетканых полотнах существенно изменили структуру применения текстильных изделий при фильтрации.

ПАРАМЕТРЫ ТКАНИ

Фильтрация – это процесс отделения одного вида вещества от другого. Таким образом, фильтрацию можно определить, как отделение взвешенных твердых частиц от газа, жидкости или даже твердых тел. Среда, используемая для разделения этих двух типов материалов, называется фильтр или сепарационный материал, и может быть обозначена как фильтрат. В общем, фильтрация имеет две цели:

- удалить загрязняющие частицы из очищаемой среды (жидкости).

- извлечь твердые частицы из исходной среды (жидкости).

Процесс фильтрации как таковой может быть охарактеризован различными параметрами.

Разность давления dP: разность давления через фильтр определяется следующим выражением:

dP = P1 – P2

Где P1 – давление перед фильтрацией, а P2 – давление после фильтрации.

Эффективность фильтра E: Эффективность фильтра определяется как отношение количества частиц, оставшихся в фильтре, к количеству диспергированных частиц, обнаруженных в суспензии.

Проницаемость фильтра P: этот параметр связан с предыдущим следующим выражением:

Е + Р = 1

И соответствует количеству частиц, которые прошли через фильтр, в отношении к первоначальному количеству.

Емкость фильтра Q: Емкость фильтра определяется количеством осажденных в нем частиц (измеряется в г или кг), и которые накопились в фильтрате до падения давления. Емкость фильтра указывается для каждого размера частиц.

Эффективность очистки: это отношение частиц (пыли), удерживаемой тканью после очистки, к общему количеству частиц (пыли) в субстрате, в процентном соотношении.

Степень фильтрации: этот параметр определяет отношение между количеством частиц определенного размера, которые входят в фильтр и количеством частиц того же размера, что выходят из фильтра.

Очевидно, что текстильная ткань или нетканый материал – пористая среда. Какой бы ни был состав ткани, основа – твердая матрица, которая почти полностью обуславливает размер пор, – это текстильное волокно. Агломерация волокон разной длины и тонкости, более или менее ориентированных, образуют т.н. твердую матрицу.

РАЗЛИЧНЫЕ ТЕРМИНЫ, ОТНОСЯЩИЕСЯ К ФИЛЬТРАЦИИ:

Эффективность фильтрации = (масса собранной пыли/ общая масса пыли) * 100

Эффективность очистки = (Пыль в ткани после фильтрации/общее кол-во пыли) * 100

Плотность (г/см3) = [Вес ткани (г/м2)] * 10?? /Толщина ткани (мм)

Пористость (%) = (Объем пустот/Объем ткани) * 100 или

= [(Объем ткани – объем волокна) / Объем ткани] *100 или

= 1 – (Плотность ткани / Плотность волокон) * 100

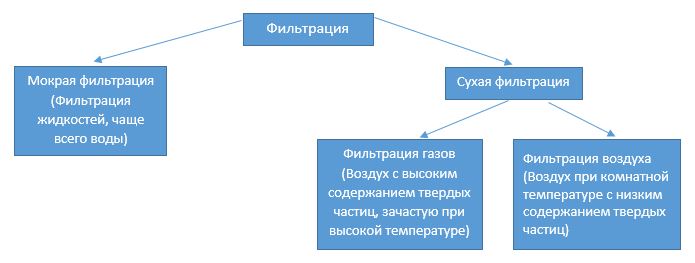

ФИЛЬТРАЦИЮ КЛАССИФИЦИРУЮТ:

В идеале можно представить себе фильтрующую среду, состоящей из тонкой мембраны, перфорированной отверстиями одинакового размера. Теоретически газ или жидкость, будет проходить через эти отверстия вместе с любыми частицами, меньшего размера. Частицы больше, чем размер отверстия, очевидно, будут остановлены мембраной. Эта идеализированная форма фильтрации известна как «поверхностная фильтрация» и применяется во многих практических решениях.

Можно предположить, что некоторые частицы будут почти точно такого же размера, как и отверстия в мембране, так что они крепко вклиниваются в отверстия и не могут быть удалены, даже обратным потоком жидкости. Эта ситуация известна как «ослепление» или «забивание фильтра»), и ее следует избегать применением правильной фильтрующей среды. Выбирая мембрану следует учитывать количество твердых частиц в фильтруемой жидкости.

При высокой нагрузке отверстия быстро забиваются более крупными частицами и расход текучей среды будет падать, но фильтрация будет продолжаться, и слои частиц на поверхности фильтре будут нарастать. Эти слои называют «осадочный пирог» и они обладают двумя важными эффектами. Они увеличивают сопротивление потоку суспензии, и по мере утолщения осадочных слоев поток ослабевает до критических показателей, пока, наконец, фильтр не будет очищен, и цикл фильтрации не возобновится.

Второй эффект заключается в том, что суспензия частиц должна проходить через промежутки осадочных слоев до того, как поток достигнет мембраны, и эти междоузлия очень часто образуют более эффективную фильтрующую среду, чем сама мембрана. Благодаря этому явлению большинство фильтров более эффективно задерживают мелкие частицы на поздних этапах фильтрации.

Противоположностью поверхностной фильтрации выступает фильтрация в глубине фильтрующей среды. Это происходит непосредственно в толщине фильтрующей среды, состоящей из зерен или волокон, более или менее случайным образом. В этом случае промежутки в фильтрате значительно больше, чем фильтруемые частицы, и они поступают в фильтрующую среду с потоком. Однако всякий раз, когда частица сталкиваются с зерном или волокном фильтрующей среды, она абсорбируется в поверхность. Поэтому толщина фильтрующей среды должна обеспечить достаточно внутреннего пространства, чтобы все частицы были извлечены из потока. Очевидно, что фильтры глубины намного больше склонны к забиванию, поскольку частицы, адсорбированные в фильтровальной среде, уменьшают проницаемость и в то же время их сложнее удалить с помощью любого процесса очистки.

Фильтровальные ткани должны обладать высокой эффективностью, работать при низких перепадах давления и малой площади фильтрации, препятствовать проникновению частиц в фильтр (забиванию) и иметь низкую стоимость. Также фильтровальный материал должен иметь хорошую проницаемость, стойкость к истиранию, химическую устойчивость, и прочность на растяжение.

Фильтрующие ткани классифицируются следующим образом:

Типы фильтрации по применению:

- Мокрая фильтрация

- Сухая фильтрация

МОКРАЯ ФИЛЬТРАЦИЯ

Отделение твердых частиц от жидкостей в виде суспензий известно, как мокрая фильтрация. При мокрой фильтрации свободный поток жидкости через фильтровальную среду не ограничен, но твердые частицы легко останавливаются фильтровальной тканью.

Классификация мокрой фильтрации:

- Низкоконцентрированная фильтрация

Здесь содержание твердого вещества в растворе составляет менее 10%.

- Высококонцентрированная фильтрация

Здесь содержание твердого вещества в растворе превышает 10%.

- Непрерывная фильтрация

Здесь осуществляется непрерывная фильтрация растворов.

- Прерывистая фильтрация

Здесь фиксированные объемы раствора фильтруются периодически, как пакетный процесс.

Методы мокрой фильтрации:

- Вакуумный фильтр.

- Пресс-фильтр.

- Гравитационный фильтр.

Оборудование для мокрой фильтрации:

- Вращающийся барабанный фильтр.

- Вращающийся дисковый фильтр.

- Вращающийся плоский фильтр.

Волокна и ткани для мокрой фильтрации:

Полипропиленовые волокна широко используются в тканых и нетканых структурах при мокрой фильтрации. Полиэфирные (полиэстер) волокна и искусственный шелк также подходят для мокрой фильтрации.

- Полипропилен:

70% влажной фильтрации проводят полипропиленовыми фильтровальными материалами.

Преимущества:

- Хорошая химическая стойкость в кислотных и щелочных средах.

- Долговечность

- Гидрофобная поверхность, с которой легко удалять осадочные слои.

- Низкое поглощение влаги.

- Нейлон (полиамид):

Преимущества:

- Хорошая химическая стойкость в кислотных и щелочных средах.

- Высокая эластичность и быстрое высвобождение осадочных слоев.

- Тефлон (политетрафторэтилен):

Преимущества:

- Хорошая химическая стойкость

- Термостойкость в кипящих растворах.

Однако стоимость этого волокна ограничивает его применение исключительными случаями, например, в топливных фильтрах ракет.

- Акрил (полимеры на основе акриловой и метакриловой кислот):

Преимущества:

- Хорошая устойчивость к кислотам и микроорганизмам.

- Легкий, крепкий, прочный, устойчивый и эластичный.

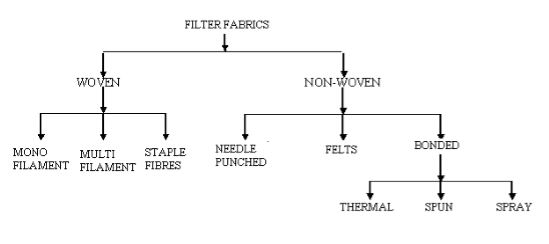

ПРИМЕНЯЕМЫЕ ТКАНИ

Тканые материалы

- Монофиламентная ткань.

- Мультифиламентная ткань.

- Ткань из скрученной пряжи

- Комбинация тканого материала и мультифиламента.

Нетканые материалы

В этом случае используются следующие типы нетканых материалов.

- Иглопробивное полотно.

- Нетканый материал Спанбонд.

- Увлажненные нетканые ткани.

Применение мокрой фильтрации:

- На очистных сооружениях.

- При фильтрации нефти, нефтепродуктов и масел.

- При фильтрации молока.

- При фильтрации атмосферного воздуха.

СУХАЯ ФИЛЬТРАЦИЯ

При сухой фильтрации пыль удаляется с помощью мешочных фильтров. Используется большое количество нетканых или тканых пакетов, а воздух отфильтровывается с помощью вентилятора.

Это делается с помощью следующих трех методов.

- Механическое встряхивание.

- Обратный воздушный поток.

- Очистка под действием центробежных сил (циклон).

Волокна, используемые в сухой фильтрации:

- Натуральные волокна:

Натуральные волокна, такие как хлопок, лен, используются редко и в основном в следующих случаях:

- Для замены изношенных частей фильтра.

- Когда суспензия не прилипает к синтетическим волокнам, тогда используются натуральные волокна.

- Синтетические волокна:

Для фильтрации применяются различные синтетические волокна, такие как полиэфир (полиэстер), нейлон, полипропилен, акрил, стекловолокно и т. д.

Преимущества:

- малый вес.

- простота в обращении.

- более легкая работа с осадочными слоями.

- сопротивление гниению.

- более результативны промывка, стирка, сушка.

- чистота фильтрата выше.

- более высокая скорость фильтрации.

- отличная стойкость к истиранию.

- дольше служат.

МАТЕРИАЛЫ ВОЛОКНА ДЛЯ СУХОЙ ФИЛЬТРАЦИИ

Полиэстер (полиэфир)

Полиэфир наиболее широко применяется при фильтрации газов из-за его прочности, относительно высокой термостойкости и низкой стоимости.

Преимущества:

- сопротивление истиранию.

- дешевизна

Недостатки:

- низкая устойчивость к щелочам, кислотам и пару.

Стекловолокно

Преимущества:

- большая емкость удерживаемых частиц

Недостатки:

- установка материала, содержащего стекловолокно, может быть опасным

Керамические волокна

Керамические волокна используются для фильтрации горячего газа температурой 10000 ° C.

Тефлоновые волокна

Преимущества:

- Высокая стойкость к кислотам и щелочам,

- Сопротивление истиранию

Недостатки:

- Дороговизна

ТКАНИ, ИСПОЛЬЗУЕМЫЕ В СУХОЙ ФИЛЬТРАЦИИ:

- Нетканые материалы:

Преимущества:

- стабильность размеров.

- отличное удерживание частиц.

- не закупориваются.

- позволяют проходить через ткань большому количеству воздуха с одинаковой эффективностью фильтрации.

Нетканые фильтроматериалы в основном используются для фильтрации газов.

- Тканые ткани:

Используются следующие типы тканых материалов:

- Традиционная тканая нить (пряжа)

- Многоволоконная нить (мультифиламент)

- Моноволоконная нить (монофиламент)

- Комбинированные нити

Применение сухих фильтров:

- в горнодобывающей промышленности, химической промышленности, металлургической промышленности, цементной, зерновой и пищевой промышленности, деревообрабатывающей и мебельной промышленности.

- термоскрепленные, литые и расплавленные нетканые материалы используются при изготовлении промышленных и медицинских лицевых масок.

- высококачественные стекловолоконные и полиэфирные фильтры распространены в обычных системах кондиционирования зданий, офисов и производственных помещений.

- фильтры из иглопробивного полотнаприменяются при изготовлении мешочных фильтров и рукавов для улавливания пыли.

ПРИМЕНЕНИЕ ФИЛЬТРОВАЛЬНЫХ ТКАНЕЙ:

Текстильные фильтры находят широкое применение в следующих отраслях и при производстве:

- Концентрата мыла.

- Вина.

- Молочных продуктов.

- Сахара.

- Мела и извести.

- Цемента.

- Переработка жира.

- Металлургическая промышленность

- Литейные цеха

- Дистилляция

- Керамическая промышленность

- Акустика

- Фармацевтика и косметика

- Трафаретная печать

- Химическая промышленность

- Производство кирпичей

- Производство бумаги

- Нефтеперерабатывающие заводы

- Мукомольные производства

- Заводы по очистке сточных вод

Критерии выбора фильтровального материала:

При выборе текстильного фильтроматериала необходимо учитывать следующие показатели фильтрата:

- состав

- температура

- природа твердых частиц

- величина зерна твердых частиц

- концентрация твердых частиц

- нагрузка на поверхность фильтра

Ткань должна предоставлять максимально возможную эффективность фильтрации, работать при низком давлении, при перепадах давления, при небольшой площади фильтрации, не засоряться, легко чиститься и не дорого стоить.

В случае тканевых фильтров сама ткань принимает небольшое участие непосредственно в фильтрации. Ее задача – обеспечить субстрат или матрицу для образования первичного осадочного слоя (пыли), который и собирает твердые частицы и позволяет воздуху проходить через ткань. Таким образом, ткань должна позволять образовываться на своей поверхности рыхлому и пористому многослойному осадочному пирогу, а также легко освобождаться от него во время чистки. Что касается ткани, то следует учитывать ее стойкость к истиранию, химическую стойкость, прочность при растяжении и проницаемость.

КРИТЕРИИ СООТВЕТСТВИЯ.

Соответствие текстильного фильтра его предназначению определяет:

- Состав фильтровального материала (химсостав, тип волокна, тонкость волокна или нити, длина волокна)

- Способ изготовления (тканый и нетканый)

- Вес на единицу площади.

- Плотность (воздухопроницаемость, пористость)

- Характеристики поверхности.

- Соответствующая специальная отделка, пропитка.

ТИПЫ ВОЛОКНА И ИХ СПЕЦИАЛИЗАЦИЯ

Выбор типа и толщина волокна во многом определяется следующими обстоятельствами, преобладающими в процессе фильтрации:

- температура

- влажность

- химические условия

- состав и распределение размеров твердых частиц

Если рабочая температура не превышает 150 ° С, при сухой фильтрации обычно используется полиэфир. Если устойчивость к гидролизу полиэфира неудовлетворительна, – применяют акрил. Ароматические полиамиды (арамид) приобрели некоторое значение в производстве нетканых фильтрующих материалов благодаря их высокой термостойкости. Относительно низкая химическая стойкость и высокая стоимость позволяют использовать арамидные ткани только для решения конкретных и специфических проблем.

Полипропилен из-за низкой термостойкости при сухой фильтрации применяется относительно редко. Хлопковые ткани широко используются там, где температура газа ниже 80 ° C и отсутствуют кислотные пары. Шерстяные ткани (войлок) более устойчивы к кислоте, чем хлопок, и используются при очистке металлургических паров и тонкой абразивной пыли, такой как цемент.

Отличные механические, физические и химические свойства синтетических волокон обеспечивают высокопроизводительные показатели в процессе фильтрации. Ранее отмечалось, что полиэфир достаточно устойчив к кислотам, но в то же время чувствителен к щелочам. В США наиболее распространенным и часто используемым волокном в сухой фильтрующей среде является полиэфир (около 70%). Полиамидные нити обладают хорошей стойкостью к истиранию, но чувствительны к кислотным частицам. Алифатические полиамиды имеют исключительно важное значение. Они при меньших затратах работают так же хорошо, как и полиэфир. Полипропилен больше используется для влажной фильтрации, но он чувствителен к окислителям, таким как хлор, азотная кислота и т. д. ПТФЭ (политетрафторэтилен) практически устойчив к химическим веществам, имеет максимальную рабочую температуру 280 ° C.

Использование фильтровальной ткани из синтетических волокон дает следующие преимущества перед натуральными:

- бОльшая чистота фильтрата и улучшенное гигиеническое состояние процесса фильтрации.

- Уменьшенная масса ткани благодаря более высокой прочности составляющих материалов

- Более эффективная очистка полосканием фильтровальной ткани в фильтровальных системах и промывка в стиральных машинах.

- Легче и быстрее высыхает.

- Абсолютная устойчивость гниению во время работы фильтрационной системы

- Более устойчивы к воздействию повышенной температуры и влажности.

ТАБЛИЦА: СВОЙСТВА РАЗЛИЧНЫХ ВОЛОКОН, ИСПОЛЬЗУЕМЫХ ДЛЯ ФИЛЬТРАЦИИ ГАЗОВ.

| Волокно | Полипропилен | ПЭТ (Полиэтилен-терефталат) | Акрил | Стеклоткань | Nomex | Ryton | Teflon |

| Рабочая температура ?С | 77 | 135 | 130 | 260 | 204 | 190 | 260 |

| Стойкость к истиранию | Отличная | Отличная | Хорошая | Хорошая | Отличная | Хорошая | Хорошая |

| Поглощение энергии | Хорошая | Отличная | Хорошая | Хорошая | Хорошая | Хорошая | Хорошая |

| Термостойкость | Отличная | Плохая | Отличная | Отличная | Хорошая | Хорошая | Отличная |

| Щелочестойкость | Отличная | Плохая | Плохая | Плохая | Хорошая | Отличная | Отличная |

| Кислотостойкость | Отличная | Плохая | Хорошая | Плохая | Удовлетворительная | Отличная | Отличная |

| Кислород | Отличная | Отличная | Отличная | Отличная | Отличная | Плохая | Отличная |

Основные ограничительные факторы

В этой таблице показаны ограничительные факторы различных волокон в отношении характеристик фильтрации

| Волокно | Относительная стоимость | Ограничения на применение |

| Хлопок | Низкая | Слабая устойчивость к микроорганизмам, кислотам,

склонность к засорению фильтрующей среды. |

| Шерсть | Низкая | Плохая прочность на растяжение, низкая устойчивость к микроорганизм, низкая влагостойкость. |

| Полиэстер (Terylene) | Средняя | Медленно растворяется слабыми щелочами, не переносит воздействие концентрированных кислот. |

| Полиамид | Средняя | Не переносит сильных кислот, подвержен окислению кислородом |

| Полипропилен | Средняя | Размягчается при температуре около 90 ° С, подвержен механическому разрушению. |

| Акрил (Orlon) | Средняя | Плохая устойчивость к щелочам и низкая прочность на растяжение. |

| Nomex | Высокая | Высокая стоимость |

| Стекловолокно | Довольно низкая | Очень плохая стойкость к механическим воздействиям. |

| Тефлон | Очень высокая | Высокая стоимость. |

ПРОИЗВОДСТВЕННЫЕ ПОКАЗАТЕЛИ ФИЛЬТРА

- Сравнение войлока и тканей различных типов показало, что структура ткани влияет на производительность пылевого фильтр.

- Было показано, что более толстые тканые ткани лучше работают в условиях низкого давления и обладают более высокой эффективностью сбора частиц, чем ткани из непрерывного волокна или ткани, которые изготовлены из комбинации непрерывных нитей и прядильных (скрученных) нитей.

- Ткань с многоволоконной полипропиленовой нитью намного более эффективно отфильтровывает мелкие частицы, чем ткань с моноволоконной полипропиленовой нитью.

- Использование текстурированной пряжи вместо плоских нитей в тканых фильтрах обеспечивает гораздо большую площадь поверхности фильтрации. Эта дополнительная площадь поверхности придает ткани лучшую стойкостью к истиранию, а также повышает эффективность сбора пыли и улучшает характеристики воздушного потока.

- Чем мельче нити (и выше плотность основы и утка), тем больше увеличивается перепад давления в случае фильтрации аэрозолей.

- На производительность тканых фильтровальных тканей в значительной степени влияют характеристики нитей (то есть, тип нити, их размер и т. д.), характеристики ткани (т. е. переплетение, плотность и т. д.) и характеристики процесса фильтрации.

Вместо того, чтобы пытаться охватить все поле выбора подходящего для конкретного применения тканого материала, в настоящей работе изучаются фильтровальные ткани с разными комбинациями основы и утка, чтобы получить лучший результат для сухой фильтрации и разработать уравнения корреляционной регрессии для фильтрационных свойств различных тканей.

ФИЛЬТРАЦИОННЫЕ СРЕДЫ

Фильтрация является одним из самых надежных, эффективных и экономичных методов, с помощью которых твердые частицы могут удаляться из газов или жидкостей через фильтрующие среды.

За последние несколько лет производственная активность несколько снизилась, и потребители стремятся экономить. При выборе фильтра потребители учитывают его стоимость, внешний вид, эффективность и долговечность.

Все чаще потребители отказываются от низкосортной дешевой продукции, предпочитая высокую производительность и эффективность, более дорогие фильтроматериалы, преимущества которых становятся очевидными во время использования, а не во время покупки.

СРАВНИТЕЛЬНАЯ ЭФФЕКТИВНОСТЬ ФИЛЬТРАЦИИ

| Тип собирателя | Эффективность при размере частиц | ||

| 10 мкм | 5 мкм | 1 мкм | |

| Высокоэффективный циклон | 85,0% | 67,0% | 10,0% |

| Тканевый фильтр | 99,9% | 99,9% | 99,8% |

| Скруббер Вентури | 99,8% | 99,6% | 94,0% |

| Электростатический осадитель | 99,0% | 98,0% | 92,0% |

ВАЖНЕЙШИЕ СВОЙСТВА ВОЛОКОН ФИЛЬТРОВАЛЬНЫХ ТКАНЕЙ:

- Химическая устойчивость

- Стабильность размеров

- Термостойкость

- Простота очистки

- Прочность

- Устойчивость к засорению

ФАКТОРЫ, ВЛИЯЮЩИЕ НА ЭФФЕКТИВНОСТЬ

Эффективность фильтровальных мешков может уменьшаться из-за следующих факторов:

- Концентрация и крупность твердой фазы;

- Неправильный выбор фильтрующего материала: -При выборе фильтрующего материала следует учитывать такие свойства, как термостойкость, устойчивость к химическому воздействию и стойкость к истиранию.

ПРОБЛЕМЫ ЭКСПЛУАТАЦИИ

- Очистка: Одна из важных проблем при работе – периодическая очистка мешков. Период может составлять несколько секунд или несколько часов, до момента когда фильтр забивается настолько, что перестает пропускать воздух.

- Разрыв ткани: Наибольшей проблемой, присущей тканевым фильтрам, является разрыв ткани,что является следствием тряски, когда мешок засоряется.

- Температура: Тканевые фильтры не будут работать должным образом, если температура превышает рабочую. В случае, если температура газа колеблется, следует выбирать материал волокна, который будет выдержать верхний предел этой флуктуации. Как правило, верхний предел температуры для тканевых фильтров составляет около 260-290?C. Фильтры, разрабатываемые в Германия и СССР, по сообщениям, могут работать при 379 ° C. Исследовательская работа продолжается, чтобы найти покрытие для стекловолоконных тканей, которые бы выдерживали температуру до 650 ° C.

Другая проблема, связанная с температурой, возникает всякий раз, когда фильтрат содержит реакционноспособные вещества, такие как диоксид серы, которые могут образовывать кислоту, если температура внутри мешка падает ниже точки росы.

- Просачивание: Просачивание – это проникновение сквозь ткань мелкодисперсных частиц. Просачивание может возникнуть, если переплетение слишком широкое или если поверхностная скорость фильтрации (коэффициент фильтрации) слишком велик. Как правило, только мелкодисперсные частицы проникают через ткани, но именно они вызывают основную угрозу для здоровья. Решение проблемы просачивания заключается в использовании двухслойного материала или толстой ткани.

- Влажность: – Контроль влажности – общая и важная проблема, особенно если приходится иметь дело с гигроскопической пылью. Проблема может быть решена путем принятия надлежащих мер предосторожности.

- Химическое воздействие. Еще одна проблема, присущая тканевым фильтрам, – это уязвимость к кислотам, которые могут возникнуть вследствие окислительных процессов в химических веществах, присутствующих в технологических потоках.

ВИДЫ ТЕСТИРОВАНИЯ

1.ИСПЫТАНИЯ КОНТРОЛЯ КАЧЕСТВА

Включает определение природы ткани, ее плотность, плетение, тип пряжи, линейную плотность, свойства растяжения и стабильность ткани

2.ПРОИЗВОДСТВЕННЫЕ ИСПЫТАНИЯ

Производственные тесты включают определение размера ячейки, распределение пористости и эффективности фильтрации

Пористость

Пористость определяется как отношение общего объема пор к общему объему фильтроматериала.

e = Vp / Vf

Vp = Общий объем пор

Vf = Общий объем фильтра

Пористость также может быть выражена в терминах твердости фильтра – a, задается как:

a = 1- e

Чтобы получить пористость материала, необходимо измерить распределение размеров его пор. Для этого пользуются методами:

- Просеивание

- Экструзия жидкости

- Критическое давление

- Оптический анализ или анализ изображений

- Интрузия ртути.

ВЫВОД

Загрязнение окружающей среды и практика фальсификаций и подделок только увеличиваются, и эта тенденция сохраняется. А значит, генерируется спрос на фильтровальные ткани и технологические достижения в процессах фильтрации и очистки. Эффективность фильтрации также неизбежно будет увеличиваться.